10月23日下午,“2021商业创新大会·智能制造专题论坛”在用友产业园隆重举行,7家大中型制造企业的优秀代表,分享了各自的实践成果。

胡建中

科华控股 CIO

如下是科华控股CIO胡建中先生的演讲概要(有删减):

科华控股股份有限公司专业生产汽车涡轮增压器零部件和液压泵阀、工程机械配件,是国家高新技术企业,已成为汽车涡轮增压器零部件国际市场上具有竞争力的供应商之一,产品大量出口北美、南美、欧洲、日本、韩国等地区。

细分行业头部企业,国内第一,国际第三。

2018年成为同行业首家上交所主板上市企业,股票代码603161。

近五年,实现连续的、大幅的营业收入增长,年复合增长率达20%以上。

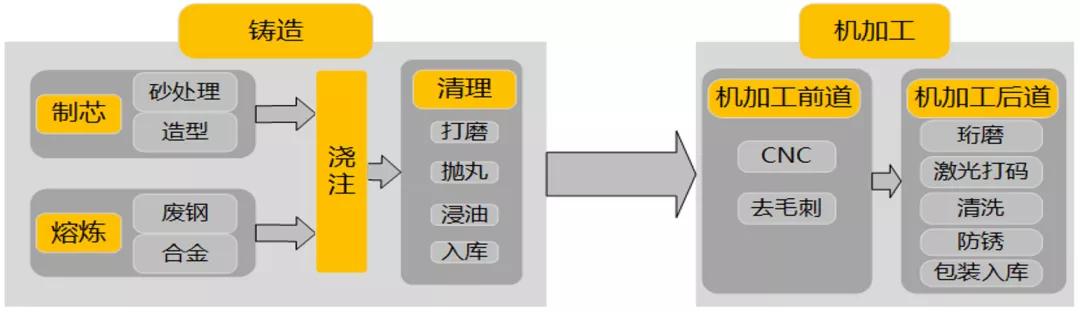

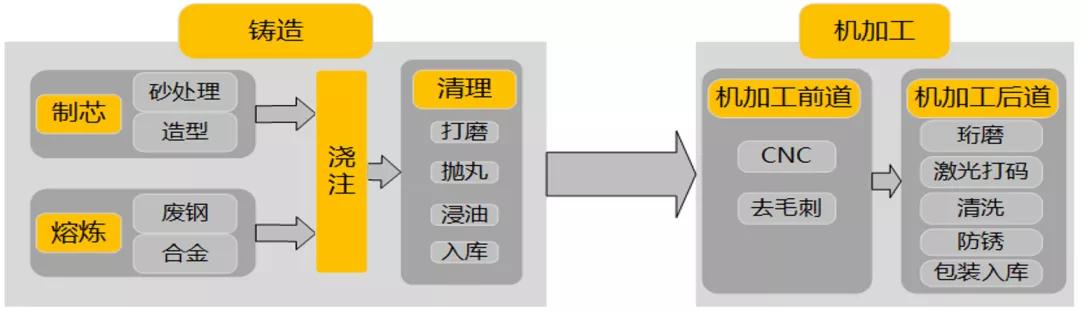

科华控股的“涡轮增压器零部件”是发动机的核心部件,有涡轮壳、中间壳和EGR阀等,壳体复杂的形状、极高的尺寸精度和表面质量要求,需要复杂的制造工艺,主要挑战是高精度、耐高温(1000度左右)、高寿命。

涉及到精密铸造和机加工,因此属于“流程型+离散型”的混合制造模式。

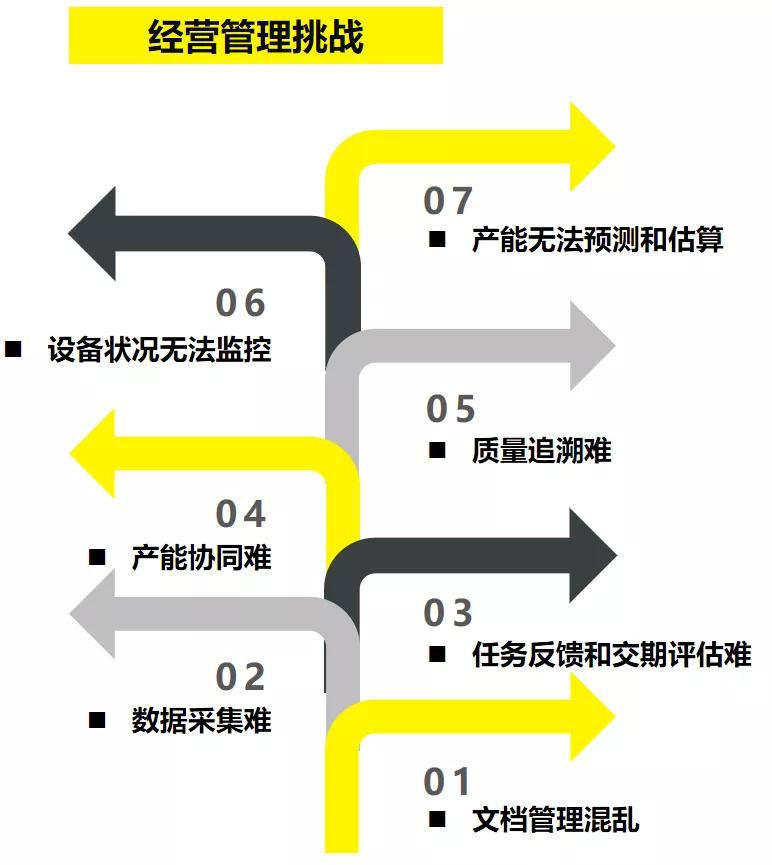

“多品种、小批量”与“规模化经营”之间的矛盾

科华控股已进入盖瑞特、博格华纳、三菱重工、石川岛、大陆汽车、卡特彼勒等全球知名涡轮增压器制造商的合格供应商名录,并与之形成了持续稳定的战略合作关系。

高端客户群对订单交付质量和成本的控制等要求严格。比如产品更新换代快,年度新品多达200多种。新推的产品价格必然高,但客户要求每年都降5%的成本。多品种、小批量模式,客户订单波动大、要货计划不确定、质量上要求“0”缺陷。一旦延期交付,就面临着巨额索赔和高昂的空运费用。因此很难把控生产节奏,带来交付的困难。

“多品种、小批量”与“规模化经营”之间,如何平衡?

如何探索交付准时、质量可靠、运营高效、风险可控的解决之道?

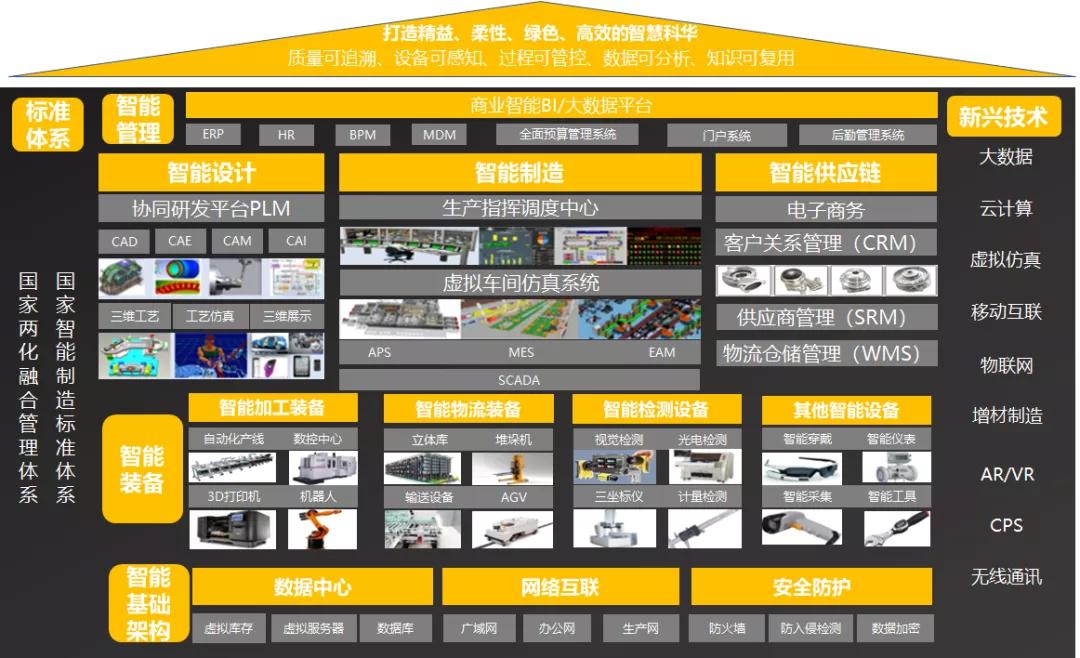

解决之道:推进数智化转型,建设智能工厂

科华控股联合用友,基于工信部智能制造标准体系,绘制了智能工厂的建设蓝图,打造精益、柔性、绿色、高效的国内涡轮增压器零部件世界一流智能工厂。

其特点是:

设备高度柔性化、自动化的单件流生产新模式。

智能装备、智能设计、智能生产、智能管理。

质量可追溯、设备可感知、过程可管控、数据可分析、知识可复用。

智能工厂设计蓝图

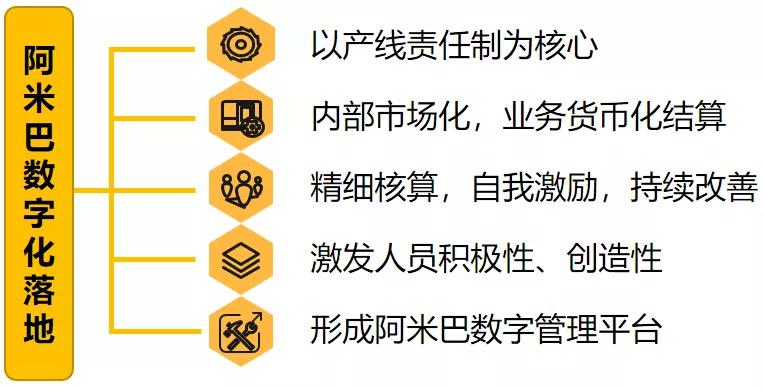

智能管理:阿米巴数字化落地

科华控股为什么要推倒部门墙,做组织变革?

因为传统的关注职能部门的管理方式,不能很好适应“以客户为中心、以市场为导向”的形势,无法有效满足客户需求。

为此,科华控股搭建了以事业体为核心的组织架构,技术、营销、战略、后勤、财务等搭建的服务平台为事业体提供支撑,构建了利益共同体。

这种扁平化的、数据驱动的经营体系,能更好地贴近市场、满足用户需求。

在这个组织架构内,工厂成为虚拟法人,公司本部和三大工厂独立核算财务报表,公司内部以阿米巴的形式作内部交易及预算考核,实现产品工序间价值流的转移。

智能生产①:营销、生产、交付全流程运行管控

打造一个“营销、生产、交付全流程”的管控系统,从客户的订单开始,一直到最终的回款,把每一个时间节点都标注出来重点管控。

节点与节点之间无缝衔接,努力达到最短交期、最快回款。

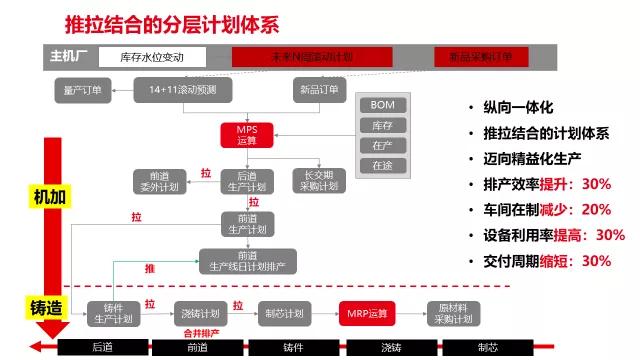

智能生产②:推拉结合的分层计划体系,线上线下结合的滚动计划体系

面对客户的无限需求和公司的有限产能,及时准确掌握原料、设备、人员、模具等生产信息,应用多种算法进行高级排程,全面适应多品种、小批量的订单需求,达到资源最优,准时交付。

通过应用推拉结合的计划排产模式,交期由原来的14天缩短为5-8天,大幅降低在制品库存。

实践来看,“推拉结合的分层计划体系”是最适合于汽车行业的解决方案。

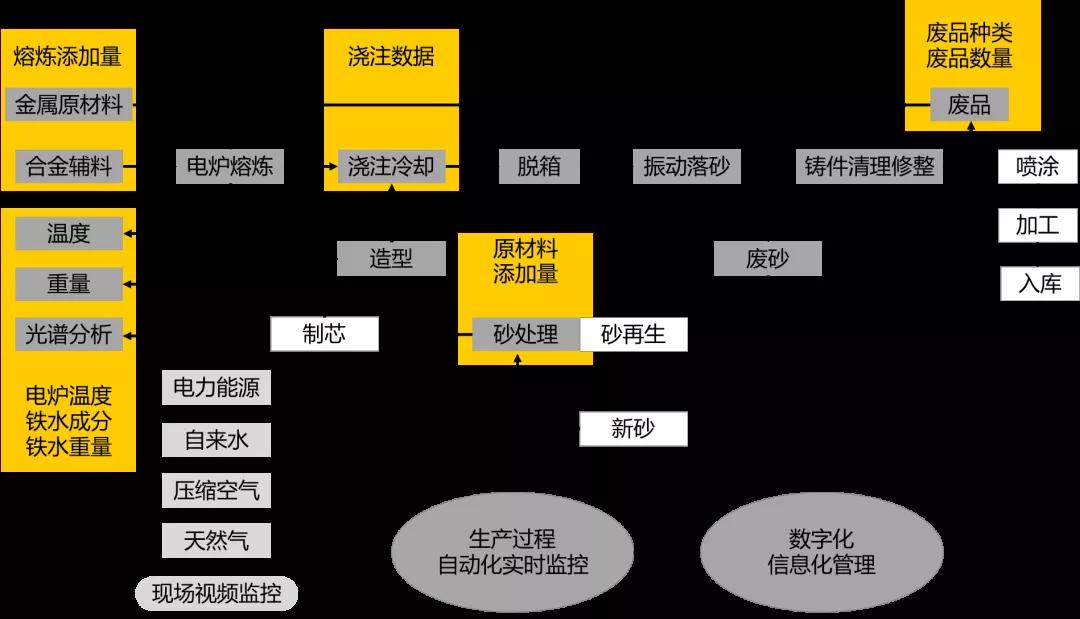

智能生产③:生产过程柔性化

科华控股搭建的柔性生产线,广泛应用智能装备,智能装备的占比已达90%,设备联网率达85%。

在柔性生产线上,可以实现多品种、小批量的柔性切换、快速换线,从原有1条产线1个产品提升为1条产线最多生产10个产品。

铸造柔性生产线

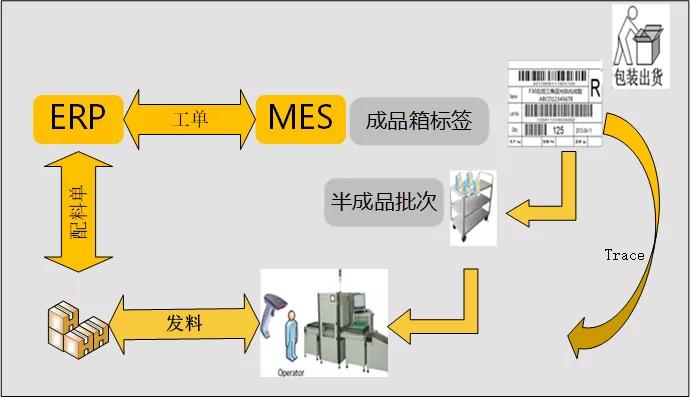

智能生产④:生产过程质量可追溯

产品不良率从12%降低到7%,有效降低质量保障成本。

人工检测到在线自动检测:在线自动检测、报警和诊断分析,提升质量检验效率与准确率。

纸质管理到无纸化管理:数据采集与监视控制系统,实现生产工序数据跟踪及统计分析。

批次管理到单件管理:用激光二维码实现单品序列号管理。

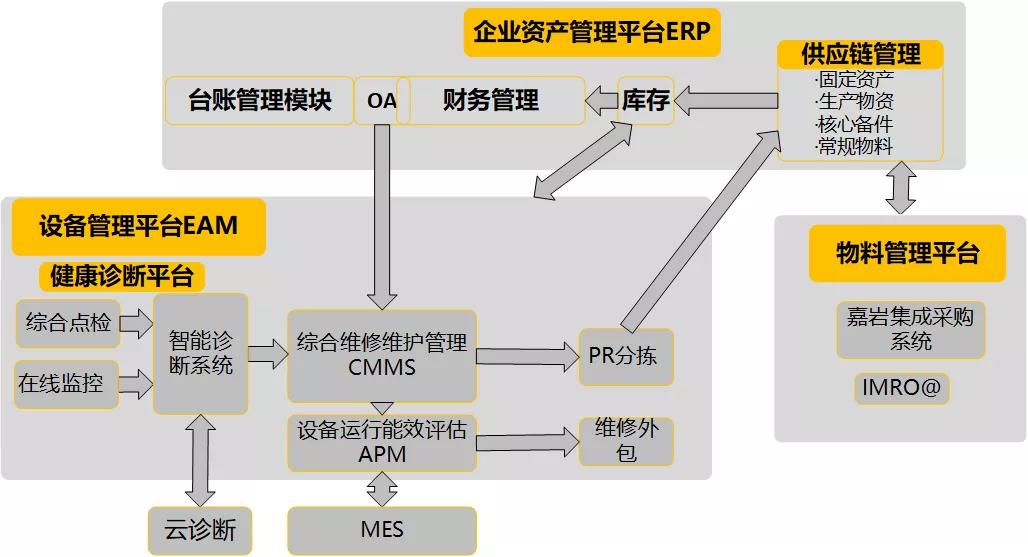

智能生产⑤:设备自管理

基于物联网平台,打造设备自管理能力

设备管理数字化:状态可视化,故障预诊断、自动报警、调试修复,实现预测性维护。

设备管理从事后、事中提前到事前:设备OEE指标从50%提升到70%,释放产能;维护成本下降15%。

基于物联网平台的设备管理

数智化成果:标准化、实时化、精细化

1. 提高标准化水平:物料分类编码规则、BOM编制规范、物料唯一属性判断,梳理物料76676个,五大工厂BOM 2万+。

2. 业务流程优化:梳理并优化了流程109条,提高了流程制度的刚性原理。

3. 智能工厂实时化:应用了39个MES系统APP,减少了人工点收、拣货、录入的差错,差错率降低了95%以上,实现了产品的质量追溯。

4. 业财协同一体化:由分别独自下单、出入库,实现内部协同生单,效率提高一倍以上,同时减少了人为差错。

5. 成本核算精细化:由原来单组织成本归集计算,改变为多组织成本,多产线阿米巴的成本精细管理。

数智化价值:提升效率和经营能力

从提升效率和经营能力两个方面,科华控股的数智化带来了实在的价值:

1. 效率的提升

计划排产:效率提升60%

智能工厂:错误率减少90%以上,开单传递时间减少50%以上。

AIoT:设备预警降低故障发生率约50%,故障处理及时率提升50%以上。

设计制造一体化,减少内部交易冗余。

财务:结账合并报表,综合效率提升50%以上。

2. 经营能力的提升

通过数字化转型建设,打造基于精益化、自动化、数据化、网络化、智能化的核心能力,获取竞争优势,实现可持续发展。 |