博士团队为中国制造添“宝刀”,上海拓璞公司开发的数控装备,使我国第一次凭借己力拾起“制造业皇冠上的明珠”。

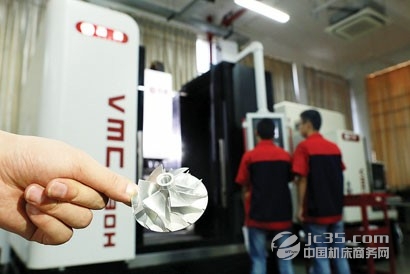

拓璞公司自主研发的五轴联动机床和用它制造的汽车涡轮增压器叶轮。叶轮具有复杂的几何结构,对加工工艺要求极高,五轴联动机床是目前唯一的制造工具。(章易镰/摄)

上海闵行一个不怎么起眼的工业园,正吸引着国内政、商和技术界知名人士频频到访,目标只有一个——上海拓璞数控科技有限公司。

拓璞开发的一种数控装备,使得中国第一次凭借自己的力量拾起了“制造业皇冠上的明珠”,更重要的是,凭借独特的创业背景和商业模式,拓璞已经具备了持续复制其成功的基础。

拓璞团队在国内具有极强的“唯一性”——这是拓璞之幸,也暴露出“中国制造”的短板。总经理刘钢说,在国内干制造业又脏又累,高端人才很难留得住,企业也很少愿意从源头实现技术突破,“但我们六位创始人都是博士,这在传统制造行业几乎是绝无仅有的。”只拥有100多名员工,创业不过六七年的拓璞,就这样成为“中国制造”的一个特殊标本。

期盼已久的创新成果

拓璞的标志性产品——五轴联动机床,已经让中国制造行业等待了许多年。如果说“宝刀配英雄”,五轴机床就是“中国制造”急需的那把“宝刀”。

所谓“五轴联动机床”,大约可以理解成一部工业机器人。“五轴”描述了它的灵活性——拥有大量“关节”,可以从五个维度对材料进行加工;“联动”则表明它的协调性——五维度加工可以同时进行,误差不超过发丝的直径。

有了“五轴联动机床”(以下简称“五轴”),只要按下按钮,它就能按程序自动将金属锭雕成各种复杂曲面。对于许多零件——比如飞机发动机和汽车涡轮增压器的叶轮,“五轴”是唯一的加工工具。惟其难度和重要性,被称为“制造业皇冠上的明珠”。

国际上,“五轴”已问世30年。但国产“五轴”此前几乎全是采购进口部件装配而成,且高端设备被美国禁运。拓璞开发出了国内第一台全自主知识产权的“五轴”,到今年底,拓璞就将推出第三代产品。与国际主流五轴机床相比,拓璞的性价比是其三倍。

制造业对成本极其敏感,拓璞的这把“宝刀”立即得到追捧。过去三年,其销售额增长了十几倍,今年可望突破1.5亿元。

拥有车间的软件公司

拓璞的厂房、车间看不到什么华丽的装备,只有大大小小的金属件、混杂着淡淡的机油味,和其他工厂似乎并无二致。这个“中国制造”的“高端装备库”,其精髓全在幕后。

某种意义上,拓璞就像是一家拥有大车间的软件公司,它深度介入了机械工程科学的基础研究,并花费大量资源将理论知识化为关键技术的集合——就像是手握全套“技术积木”,可以迅速搭出各种“城堡”。

刘钢说,拓璞做制造业,切入点是“软”和“轻”。“软”就是软件,“轻”就是轻资产。他们的产品,委托供应商制造的部件占了98%的重量和能耗,40%的成本。换句话说,拓璞以2%的资源消耗,通过软件等领域的创新,获得了60%的价值。

这种模式,是拓璞在分析中国制造短板、结合自身天赋优势后的理性选择。刘钢说,过去国内虽能组装“五轴”,但机床的控制软件和加工工艺参数高度依赖国外;这种机床只能加工出有限的几种零件,一旦使用者想靠它制造新产品,不得不另花大钱从国外原创开发者那里购买配套软件。

认清短板,也就看到了努力的方向,拓璞的“博士创业团”由此形成。六人中,除了两位是商科与法律博士,其余都毕业于上海交大机械工程专业,覆盖了装备研发的四大关键环节:机械、控制软件、工艺、工具——四位完全互补的高端机械人才齐聚一家创业公司,在国内外都属罕见。

开拓者的责任与压力

作为国内率先掌握“五轴”所有关键技术的企业,拓璞占据天时地利,同时也承担着开拓者必须承载的压力。

根据权威的QS排行榜,在机械工程领域,上海交大2013年位列全球高校前20位。可以说,理论研究,中国并不太落后,但国内制造业从根本上重视核心技术的历史不到10年。

与理论研究相比,技术开发难度极大。刘钢说,“五轴”用到的一个技术点,理论研究只用了两周,但技术突破花了两年。这种投入力度只有创业者才会愿意承担。

情况正在慢慢好转。近几年,国内航空、船舶、汽车行业正对高端装备制造提出需求,这让拓璞的“宝刀”获得了用武之地。上海市科委、经信委等部门的支持,也让拓璞度过了最艰难的创业之初。

刘钢说,中国制造业对高端技术的潜在需求正在被激发,但必须补课。比如,不少企业对“五轴”等先进装备比较陌生,不会用、不敢用。为此,拓璞希望在公司周边建立一座高端制造产业基地,集聚“五轴”用户,让他们就近得到拓璞的技术支持,同时形成制造能力,“这能快速推升国内制造业水平,但会给我们带来巨大的风险和资金压力。”

实际上,靠售卖技术,拓璞可以长期、安全地获取丰厚回报,但这似乎与这支创业团队的梦想并不“兼容”。刘钢说:“财富并不是最重要的,让我们团队聚在一起的是‘实业报国’的赤子之心。”

|